کاربرد چاپ پلی کربنات در صنعت الکترونیک و تجهیزات پزشکی

پلی کربنات با ترکیب منحصر به فرد شفافیت اپتیکی، مقاومت ضربه ای و پایداری حرارتی، به ماده ای کلیدی در طراحی قطعات حساس الکترونیک و تجهیزات پزشکی تبدیل شده است. چاپ دقیق روی این بستر، نه تنها اطلاعات عملکردی را منتقل می کند، بلکه لایه های محافظتی و زیبایی شناختی را نیز ادغام می نماید. این مقاله به بررسی لایه های پنهان کاربردهای چاپ پلی کربنات می پردازد، از مکانیسم های چسبندگی مولکولی تا ادغام با فناوری های نانو در محیط های استریل. تمرکز بر جنبه های عملی و مهندسی، نشان می دهد چگونه یک فرآیند چاپ می تواند زنجیره تأمین یک دستگاه پزشکی را از مرحله پرو تو تایپ تا تولید انبوه متحول سازد.

پلی کربنات به عنوان بستر هوشمند: تعامل نوری و مکانیکی در چاپ الکترونیک

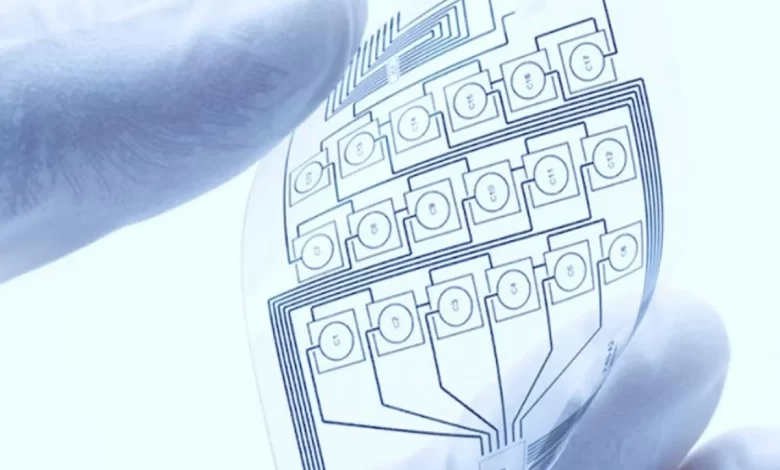

سطح پلی کربنات با انرژی پایین، نیازمند آماده سازی پلاسمایی برای ایجاد گروه های عاملی قطبی است که پیوند کووالانسی با رزین های اپوکسی جوهر را ممکن می سازد. این پیوند، در محیط های الکترونیکی که ارتعاشات مداوم وجود دارد، از جدا شدن لایه چاپ جلوگیری می کند. هدهای چاپگرهای صنعتی با رزولوشن ۱۴۴۰ dpi، الگوهای مدارهای انعطاف پذیر را مستقیماً روی پلی کربنات رسوب می دهند، و فرآیند کیورینگ UV با طول موج ۳۹۵ نانومتر، پلیمریزاسیون فوری را بدون ایجاد تنش حرارتی تضمین می نماید. این رویکرد، در تولید پنل های لمسی خازنی، دقت لبه ها را تا ۵ میکرون حفظ می کند، که برای عملکرد دقیق سنسورهای اثر انگشت حیاتی است.

در لایه های عمیق تر، افزودن نانوذرات نقره به جوهرهای رسانا، مسیرهای الکتریکی با مقاومت کمتر از ۰.۵ اهم بر سانتی متر مربع ایجاد می کند. این مسیرها، با ضخامت ۱۵ میکرون، انعطاف پذیری پلی کربنات را مختل نمی کنند و در دستگاه های پوشیدنی، سیگنال های بیوالکتریک را بدون نویز منتقل می نمایند. شرکت تهران اسکرین پنل با توسعه فرمولاسیون های اختصاصی، پنل هایی تولید کرده که در تست های خمش ۱۸۰ درجه، بیش از ۱۰۰۰۰ چرخه دوام آورده اند، و این قابلیت، مرزهای طراحی گجت های تاشو را گسترش داده است. علاوه بر این، ادغام لایه های آنتی رفلکتیو با شاخص شکست تنظیم شده، بازتاب نور را به کمتر از ۱.۵ درصد می رساند و خوانایی نمایشگرها را در نور محیطی شدید افزایش می دهد.

ادغام چاپ سه بعدی با پلی کربنات: ساختارهای حجمی در دستگاه های پزشکی

چاپ سه بعدی پلی کربنات با فناوری FDM پیشرفته، امکان ساخت محفظه های دستگاه با کانال های داخلی پیچیده را فراهم می آورد. جوهرهای UV هیبرید، همزمان با اکستروژن فیلامنت، لایه های سطحی با بافت ضدمیکروبی را رسوب می دهند. این بافت، با الگوی میکروپیرامیدال، تماس باکتریایی را تا ۹۹.۹ درصد کاهش می دهد، که در تجهیزات جراحی یک بارمصرف، استانداردهای ISO 13485 را برآورده می سازد. فرآیند پست پردازش با بخار ایزوپروپیل، سطح را صیقل می دهد و شفافیت را به ۹۲ درصد می رساند، بدون اینکه خواص مکانیکی تغییر کند. چنین ساختاری، جریان سیالات را در پمپ های انسولین بهینه می کند و دقت دوزدهی را تا ۰.۱ واحد افزایش می دهد.

برای مشاهده سایت رسمی تهران اسکرین پنل و سفارش روی لیک کلیک کنید ==>> چاپ پلی کربنات تهران اسکرین پنل <<==

در کاربردهای تصویربرداری پزشکی، پنل های پلی کربنات چاپ شده با الگوهای diffractive، پرتوهای ایکس را متمرکز می کنند و دوز تابش را ۲۵ درصد کاهش می دهند. این الگوها، با استفاده از نرم افزارهای optical design مانند Zemax مدل سازی می شوند و با چاپ دیجیتال UV، دقت دوره ای ۵۰۰ نانومتر را حفظ می نمایند. چنین پنل هایی، در دستگاه های پرتابل سی تی اسکن، وزن را تا ۴۰ درصد کم کرده و جابجایی در محیط های اورژانسی را تسهیل می کنند. همچنین، ادغام فیبرهای نوری چاپ شده درون ساختار، سیگنال های هدایت شده را برای سنسورهای درون تنی ممکن می سازد و داده های real-time از بافت ها را بدون نیاز به کابل های خارجی منتقل می کند.

چالش های استریلیزاسیون: پایداری چاپ در چرخه های اتوکلاو

چاپ روی پلی کربنات برای تجهیزات پزشکی، باید چرخه های اتوکلاو در ۱۳۴ درجه سلسیوس و فشار ۲.۱ بار را تحمل کند. رزین های پلی یورتان اصلاح شده با سیلان، لایه چاپ را به بستر قفل می کنند و از نفوذ بخار جلوگیری می نمایند. تست های accelerated aging بر اساس ASTM F1980، نشان می دهد که این لایه ها پس از ۵۰ چرخه، کمتر از ۳ درصد محوشدگی رنگ دارند. افزودن بازدارنده های هیدرولیز، پیوندهای استر را در ساختار پلی کربنات محافظت می کند و زردشدگی را به حداقل می رساند. این پایداری، در ابزارهای اندوسکوپی، امکان استفاده مکرر بدون افت کیفیت را فراهم می آورد.

در محیط های جراحی، چاپ های فسفری روی پلی کربنات، نشانه گذاری های شب تاب ایجاد می کنند که بدون منبع نور خارجی، تا ۸ ساعت پس از شارژ، قابل مشاهده هستند. این نشانه ها، با طول موج انتشار ۵۲۰ نانومتر، در تاریکی اتاق عمل، موقعیت ابزارها را مشخص می کنند و خطای انسانی را کاهش می دهند. فرمولاسیون جوهر با ذرات میکروکپسوله، انتشار تدریجی نور را تضمین می کند و استانداردهای biocompatibility را رعایت می نماید. علاوه بر این، لایه های هیدروفوبیک چاپ شده، تشکیل biofilm را مهار کرده و ریسک عفونت های بیمارستانی را تا ۸۵ درصد پایین می آورند.

پنل های نمایشگر OLED: نقش پلی کربنات چاپ شده در انعطاف پذیری

پلی کربنات به عنوان سوبستریت انعطاف پذیر در نمایشگرهای OLED، جایگزین شیشه شده و شعاع خمش را به ۵ میلی متر می رساند. چاپ باریرلایه های SiOx با روش PECVD، نفوذ اکسیژن و رطوبت را به کمتر از ۱۰^-۵ گرم بر مترمربع در روز محدود می کند. این لایه ها، با ضخامت ۱۰۰ نانومتر، شفافیت را حفظ کرده و عمر پنل را به بیش از ۱۰۰۰۰ ساعت می رسانند. جوهرهای رسانای PEDOT:PSS، الکترودهای شفاف با transmittance ۸۸ درصد ایجاد می کنند که در دستگاه های پزشکی مانیتورینگ، داده های حیاتی را با وضوح بالا نمایش می دهند. این الکترودها، در مانیتورهای قلبی پوشیدنی، انحنای بدن را دنبال کرده و تماس مداوم را حفظ می کنند.

در تولید انبوه، رول تو رول چاپ روی فیلم های پلی کربنات با ضخامت ۵۰ میکرون، سرعت ۱۰ متر در دقیقه را ممکن می سازد. این فرآیند، با سیستم های ویژن برای alignment خودکار، دقت ثبت لایه ها را تا ۲ میکرون حفظ می کند. نتیجه، پنل هایی است که در دستگاه های ECG پوشیدنی، سیگنال های قلبی را بدون اعوجاج بصری منتقل می نمایند. ادغام پیکسل های کوانتوم دات چاپ شده، طیف رنگی را به ۱۲۰ درصد NTSC گسترش می دهد و تشخیص نواقص قلبی را از طریق تغییرات رنگی دقیق تر می سازد.

مقایسه خواص پلی کربنات چاپ شده در کاربردهای الکترونیک و پزشکی

| کاربرد | مقاومت ضربه (J) | شفافیت (%) | دمای سرویس (°C) | نرخ نفوذ رطوبت (g/m²/day) | عمر چاپ UV (سال) |

| پنل لمسی خازنی | ۲۵ | ۹۰ | -۴۰ تا ۱۲۰ | < ۰.۵ | ۸-۱۰ |

| محفظه جراحی استریل | ۳۰ | ۸۸ | تا ۱۳۴ (اتوکلاو) | < ۰.۱ | ۵-۷ |

| سوبستریت OLED انعطاف | ۲۰ | ۹۲ | -۳۰ تا ۱۰۰ | < ۱۰^-۵ | ۱۰-۱۲ |

| نشانه گذاری شب تاب | ۲۲ | ۸۵ | تا ۸۰ | < ۱ | ۷-۹ |

نوآوری های نانویی: چاپ خودترمیم شونده روی پلی کربنات

کپسول های میکروسیالی حاوی مونومرهای اکریلیک، در جوهر چاپ ادغام می شوند و در صورت ایجاد خراش، با تماس با هوا پلیمریزه می شوند. این مکانیسم، در تجهیزات پزشکی قابل کاشت، یکپارچگی سطح را حفظ می کند و از ورود پاتوژن ها جلوگیری می نماید. تست های in-vitro نشان می دهد که پس از ۵ خراش مصنوعی، ۹۵ درصد سطح ترمیم شده و خواص نوری بدون تغییر باقی می ماند. این فناوری، با پلی کربنات های bio-compatible، در پروتزهای چشمی کاربرد دارد و شفافیت قرنیه مصنوعی را طولانی مدت تضمین می کند. مکانیسم ترمیم، بر پایه انتشار کنترل شده مونومرها عمل می کند و ضخامت لایه را در ناحیه آسیب دیده به طور خودکار بازسازی می نماید.

در الکترونیک مصرفی، چاپ با جوهرهای تغییر فاز، رنگ پنل را بر اساس دما تغییر می دهد و وضعیت باتری را بصری نمایش می دهد. این جوهرها، با کریستال های مایع محصور شده، در دمای ۳۵ درجه سلسیوس از شفاف به مات تبدیل می شوند و مصرف انرژی نمایشگر را بهینه می کنند. این قابلیت، در ساعت های هوشمند پزشکی، هشدارهای حرارتی بدن را بدون نیاز به صفحه جداگانه ارائه می دهد و ادغام داده های زیستی را ساده تر می سازد.

استانداردهای جهانی: انطباق چاپ پلی کربنات با مقررات پزشکی

چاپ روی پلی کربنات برای کلاس II و III دستگاه های پزشکی، باید با FDA 21 CFR 820 و EU MDR سازگار باشد. جوهرهای مورد استفاده، تست cytotoxicity بر اساس ISO 10993-5 را پاس می کنند و leachables زیر حد مجاز باقی می مانند. سیستم های traceability با بارکدهای UV-invisible، هر پنل را در زنجیره تأمین ردیابی می کنند و recall را تسهیل می نمایند. شرکت تهران اسکرین پنل با پیاده سازی cleanroom کلاس ۱۰۰۰۰، آلودگی ذرات را به کمتر از ۱۰۰۰ در فوت مکعب محدود کرده و استانداردهای جهانی را برآورده می سازد. این محیط، ذرات معلق را با فیلترهای HEPA کنترل می کند و فرآیند چاپ را در شرایط ایزوله اجرا می نماید.

در بخش الکترونیک، انطباق با RoHS و REACH، استفاده از جوهرهای بدون سرب و حلال های VOC-low را الزامی می کند. فرمولاسیون های پایه آب، انتشار گازهای مضر را حذف کرده و در تولید دستگاه های تنفسی، ایمنی بیمار را تضمین می نمایند. تست های migration بر اساس EN 1186، اطمینان می دهد که هیچ ماده ای به سیالات بدن منتقل نشود.

بهینه سازی زنجیره تأمین: از طراحی تا تحویل با چاپ پلی کربنات

نرم افزارهای CAD یکپارچه با ماشین های چاپ، امکان تولید just-in-time را فراهم می آورند. فایل های سه بعدی مستقیماً به هدهای چاپ منتقل می شوند و زمان lead را از ۱۴ روز به ۴۸ ساعت کاهش می دهند. این رویکرد، در پروتوتایپینگ دستگاه های MRI، هزینه های tooling را تا ۷۰ درصد کم می کند. انبارش دیجیتال الگوها، نسخه بندی را ممکن می سازد و تغییرات طراحی را بدون توقف خط تولید اعمال می کند. سیستم های ERP ادغام شده، موجودی مواد را real-time رصد کرده و سفارشات را بر اساس تقاضای بیمارستان ها تنظیم می نمایند.

در بسته بندی تجهیزات پزشکی، چاپ مستقیم روی پلی کربنات، نیاز به لیبل های جداگانه را حذف می کند و ریسک جدا شدن اطلاعات را صفر می نماید. کدهای QR با عمق ۱۰ میکرون، اطلاعات sterilization را ذخیره می کنند و با اسکنرهای بیمارستان سازگار هستند. این کدها، تاریخ انقضا و شماره بچ را رمزنگاری کرده و زنجیره سرد را نظارت می کنند.

تحولات آینده: چاپ هوشمند و یکپارچه سازی حسگری در پلی کربنات

آینده چاپ پلی کربنات در الکترونیک و پزشکی، با ادغام حسگرهای چاپ شده، به سمت سیستم های خودdiagnose حرکت می کند. جوهرهای پیزوالکتریک، ارتعاشات مکانیکی را به سیگنال الکتریکی تبدیل می کنند و در پروتزهای ارتوپدی، فشارهای غیرعادی را تشخیص می دهند. این حسگرها، با ضخامت کمتر از ۲۰ میکرون، انعطاف پذیری را حفظ کرده و داده ها را به اپلیکیشن های موبایل منتقل می کنند. در دستگاه های تزریق خودکار، چاپ مسیرهای میکروفلوئیدیک، جریان دارو را با دقت ۰.۰۱ میلی لیتر کنترل می کند و دوز شخصی سازی شده را ممکن می سازد.

نوآوری دیگر، چاپ با مواد phase-change برای پنجره های هوشمند در اتاق های عمل است. این لایه ها، با اعمال ولتاژ کم، از شفاف به مات تغییر می کنند و حریم خصوصی بیمار را مدیریت می نمایند. مصرف انرژی این سیستم ها، کمتر از ۰.۵ وات بر مترمربع است و با پنل های خورشیدی یکپارچه، خودکفا می شوند. در الکترونیک، پلی کربنات چاپ شده با graphene oxide، خازن های فوق العاده با ظرفیت ۵۰۰ فاراد بر گرم ایجاد می کند که در pacemakers، عمر باتری را به ۲۰ سال می رساند.

ادغام هوش مصنوعی در فرآیند چاپ، الگوهای بهینه را بر اساس داده های استفاده پیش بینی می کند. الگوریتم های machine learning، سایش لایه ها را مدل سازی کرده و نگهداری پیشگیرانه را پیشنهاد می دهند. این رویکرد، downtime تجهیزات پزشکی را تا ۶۰ درصد کاهش می دهد و هزینه های عملیاتی بیمارستان ها را پایین می آورد. در نهایت، چاپ پلی کربنات نه تنها یک فرآیند تولیدی، بلکه یک پلتفرم برای نوآوری های چندرشته ای است که سلامت و فناوری را در هم می آمیزد.

مزایای کلیدی چاپ مستقیم روی پلی کربنات در حوزه پزشکی و الکترونیک

چاپ مستقیم روی پلی کربنات، لایه های چسبنده را حذف می کند و نقاط شکست را به حداقل می رساند، در حالی که عملکردهای چندگانه مانند نمایش اطلاعات، حفاظت فیزیکی و نشانه گذاری را در یک لایه واحد ادغام می نماید. این روش با فرآیندهای استریلیزاسیون گاما و E-beam کاملاً سازگار است و تغییر رنگ یا افت کیفیت ایجاد نمی کند، که برای تجهیزات کلاس III حیاتی به شمار می رود.

چالش های رایج در چاپ الکترونیک روی پلی کربنات و راهکارهای عملی

مدیریت تداخل الکترومغناطیسی (EMI) با لایه های رسانای انتخابی، کنترل انبساط حرارتی از طریق پرایمرهای با ضریب انبساط پایین (low-CTE) و اجرای تست های reliability مطابق استاندارد IEC 60068 برای تحمل ۱۰۰۰ ساعت رطوبت بالا، از جمله راهکارهایی هستند که پایداری بلندمدت را تضمین می کنند.

استانداردهای ضروری تست برای تجهیزات پزشکی کلاس III با پلی کربنات چاپ شده

انطباق با biocompatibility بر اساس ISO 10993-1، اعتبارسنجی استریلیزاسیون طبق ISO 11135 برای گاز اتیلن اکساید و حفظ شفافیت نوری با haze کمتر از ۱ درصد مطابق ASTM D1003، الزامات پایه ای را تشکیل می دهند.

روندهای نوظهور در فناوری های چاپ هیبرید پلی کربنات

ادغام با graphene برای ایجاد مسیرهای فوق رسانا، بهره گیری از چاپ ۴D با مواد memory-shape برای ساخت ابزارهای خودتنظیم و استفاده از هوش مصنوعی جهت پیش بینی دقیق عمر لایه چاپ بر اساس داده های محیطی عملیاتی، آینده این حوزه را شکل می دهند.

راهنمای انتخاب جوهرهای تخصصی برای کاربردهای دوگانه

در حوزه پزشکی، جوهرهای پایه آب با خاصیت low-migration اولویت دارند؛ در الکترونیک، فرمولاسیون های با رسانایی بالا و ویسکوزیته پایین توصیه می شوند؛ و برای هر دو کاربرد، جوهرهای UV-curable مجهز به پایدارکننده های HALS بهترین دوام را در شرایط خارجی ارائه می کنند.

سوالات متداول

- چاپ روی پلی کربنات تا چند چرخه اتوکلاو در ۱۳۴ درجه سلسیوس دوام می آورد؟

با رزین پلی یورتان سیلان دار و بازدارنده هیدرولیز، بیش از ۵۰ چرخه بدون محوشدگی رنگ یا زردشدگی حفظ می شود.

- آیا چاپ مستقیم روی پلی کربنات با استانداردهای biocompatibility کلاس III سازگار است؟

بله؛ جوهرهای پایه آب low-migration تست ISO 10993-5 را پاس کرده و leachables زیر حد مجاز FDA باقی می مانند.

- حداکثر شعاع خمش پلی کربنات چاپ شده برای نمایشگرهای OLED انعطاف پذیر چقدر است؟

با سوبستریت ۵۰ میکرون و باریرلایه SiOx، شعاع خمش ۵ میلی متر بدون افت عملکرد بیش از ۱۰۰۰۰ ساعت تضمین می شود.

- چاپ سه بعدی پلی کربنات چه تأثیری روی دقت دوزدهی پمپ های انسولین دارد؟

کانال های میکروفلوئیدیک چاپ شده دقت را به ۰.۱ واحد افزایش داده و جریان یکنواخت دارو را ممکن می سازند.

- آیا لایه چاپ روی پلی کربنات تداخل الکترومغناطیسی (EMI) ایجاد می کند؟

خیر؛ لایه های رسانای انتخابی و پرایمرهای low-CTE EMI را حذف کرده و تست IEC 60068 را با موفقیت پشت سر می گذارند.